Hővisszanyerés

A forró szennyvízből, gázokból, szellőzésből vagy szennyvízből származó hőenergia (hő) újrafelhasználását hőhasznosításnak nevezzük.

A forró szennyvízből, gázokból, szellőzésből vagy szennyvízből származó hőenergia (hő) újrafelhasználását hőhasznosításnak nevezzük.

Az ipari hőszivattyúk fűtést és hűtést is végezhetnek, különböző folyamatok útján hasznosítva az energiát. Egy nagyteljesítményű hőszivattyú beszerelése egy ipari épületbe kiemelkedő haszonnal járhat a költségek és szennyeződéskibocsátások csökkentése, valamint a levegőminőség javítása szempontjából.

A szivattyú a működésekor egy technológiai folyamatból vizet gyűjt egy tartályba. Nyaranta a tárolt vizet egy áramkör hűti ventilátorokkal. Telente a tartályok az alacsonyabb hőmérséklet hőtárolóját képezik a szivattyúnál. A víz a tartályból a hőszivattyú párologtató egységéhez halad, ahol átadja hőjét a hűtőközegnek. A központi fűtés vize a szivattyú kondenzátorában melegszik fel, és a keletkezett hő a központi fűtés rendszerének adódik át.

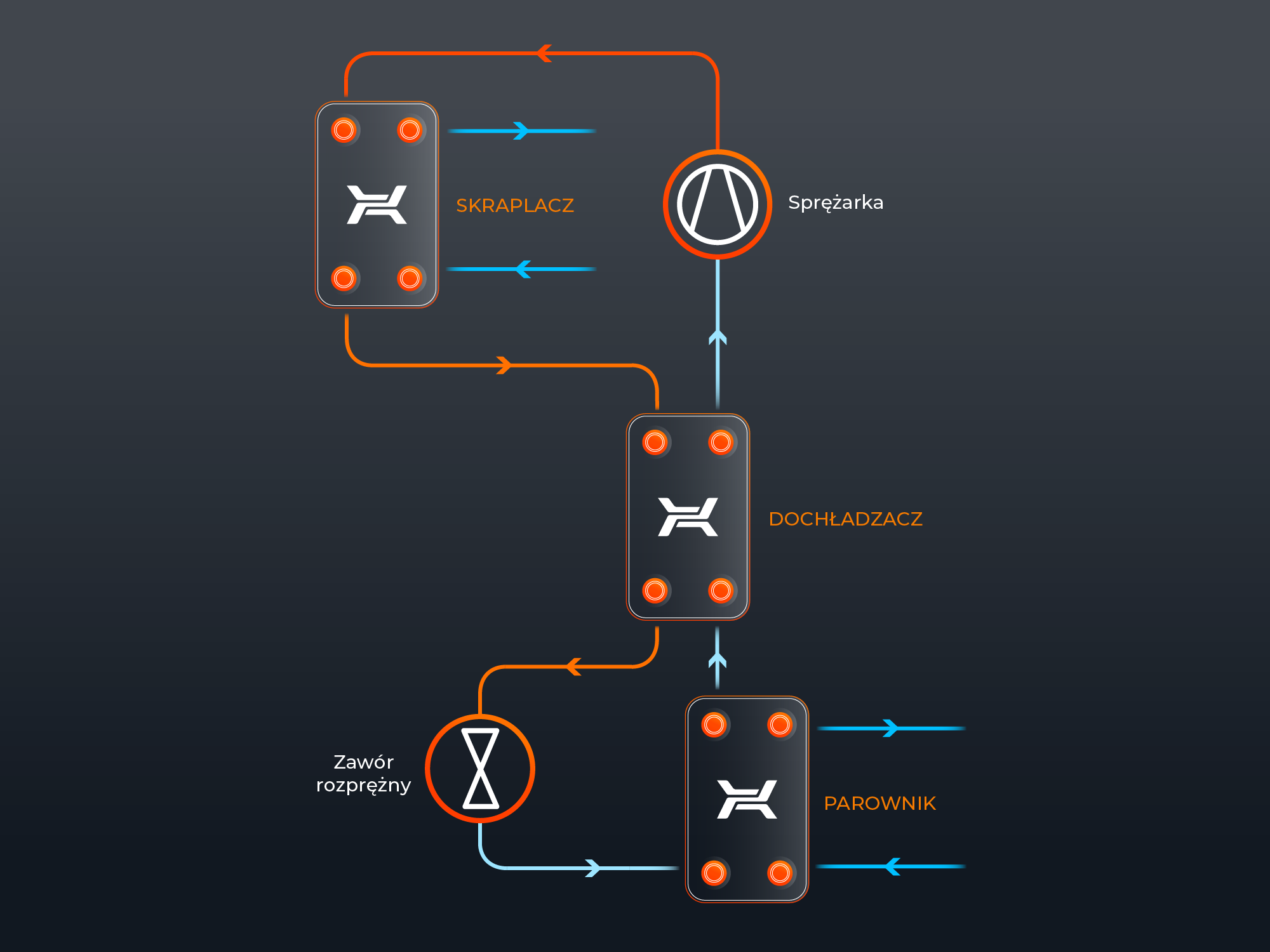

Alhűtő

A hűtőrendszerek teljesítményének fokozása megvalósítható alhűtőként funkcionáló hőcserélők segítségével. A kondenzátum hőmérsékletének csökkentése a tágulás és a párologtató egységhez vezetés előtt lehetővé teszi a teljesítmény és a hűtőteljesítmény növelését. A köztes hűtési fázisban a környezetnek leadott hő visszatér a hűtőkörbe. A köztes fűtés további előnye, hogy teret biztosít a nyomásesésnek a hűtőközeg vezetékében a kondenzátor és az expanziós szelep között, gőzképződés nélkül.

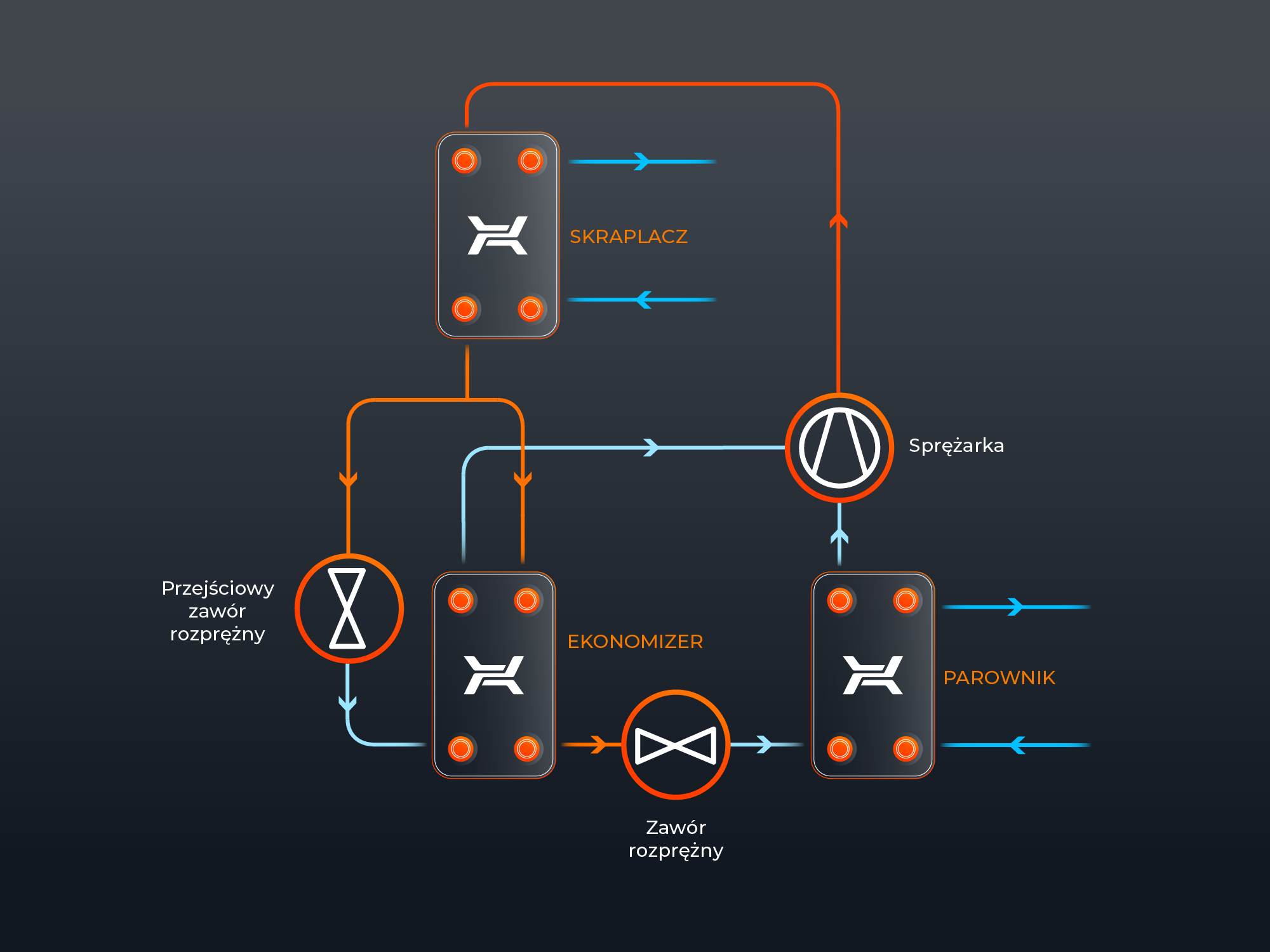

Takarékegység

A keményforrasztott lemezes hőcserélők takarékegységként (regeneratív alhűtőként) is használhatók a hűtőközeg további lehűtésére. Az eredmény kétfokozatú nyomás alá helyezés egyetlen kompresszor segítségével, megnövelve a rendszer összesített teljesítményét. Az EVI (gőzbefecskendezéses) rendszerekben a kompresszor kialakításának lehetővé kell tennie a gőzbefecskendezést a nagyobb bemenő hőmérséklet eléréséhez. Ennek eredményeképpen a kompresszor kisebb teljesítményt igényel, és így csökkennek a rendszerüzemeltetési költségek.

A takarékegységgel ellátott rendszerekhez kiegészítő rendszerelemekre, például csővezetékekre és kompresszorokra van szükség egy további köztes nyomásbemenettel (axiális kompresszorral / csavarkompresszorral). A beszerelési követelményekhez kapcsolódó nagy beruházási költségek miatt az ilyen kivitel nagyobb hűtőrendszereknél célszerű. Ha egy rendszer két kompresszoros takarékegységet használ, kétfokozatú rendszerről van szó.

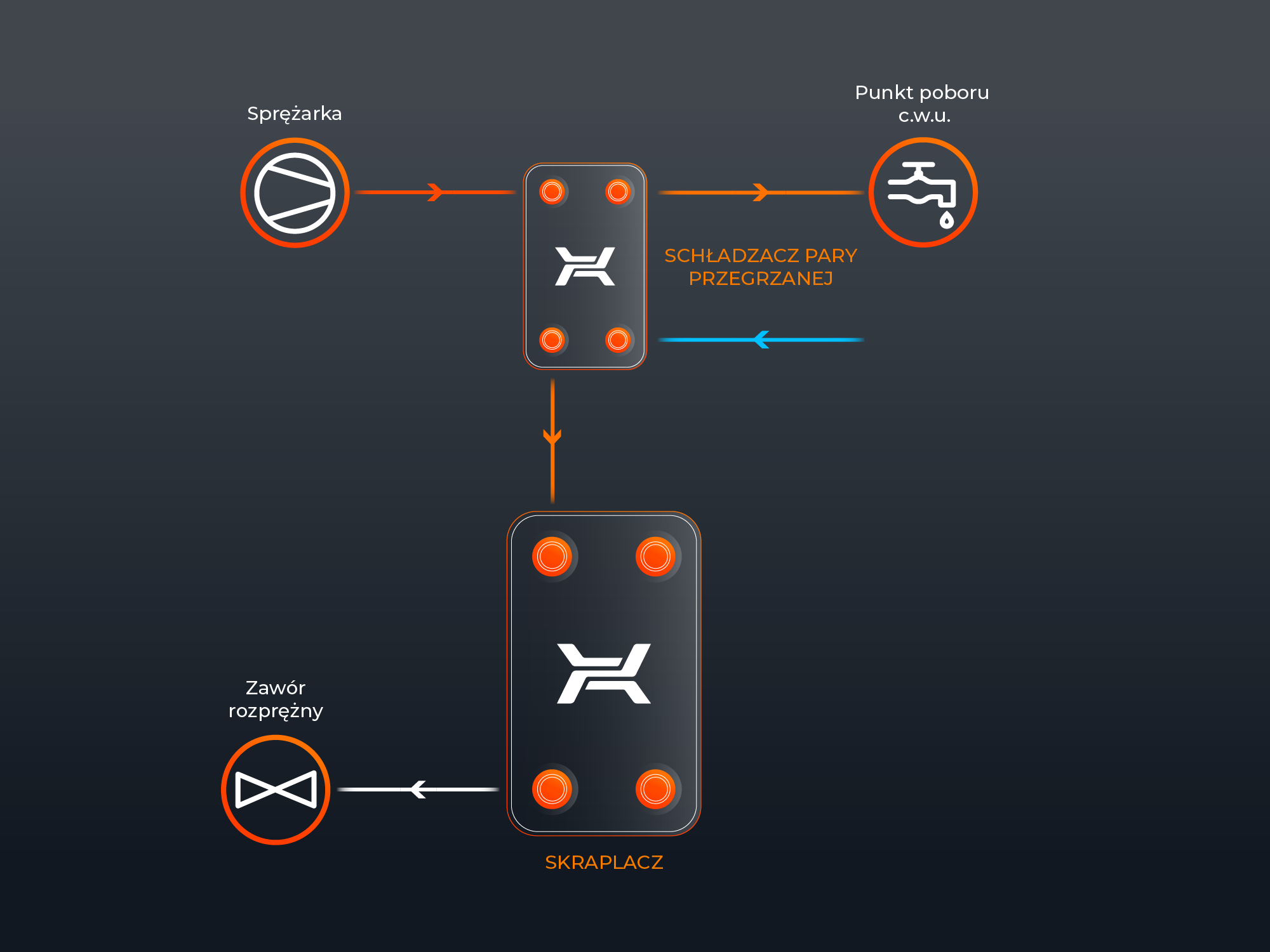

Desuperheater (Hőcserélő)

A levegőhűtéses kondenzáló berendezésekkel ellátott hűtőrendszerek hulladékenergiát termelnek a kondenzálási levegő környezeti levegőbe kivezetésével.

Kiegészítő hőcserélő bekötésével a kondenzátor elé, a hulladékenergia egy része felhasználható háztartási víz, technológiai víz, mosóvíz vagy helyiségfűtéshez használt víz felmelegítésére.

A keményforrasztott lemezes kivitelű desuperheater hőcserélő, amely a kompresszor és a kondenzátor között helyezkedik el, segít hasznosítani a túlmelegített hűtőközeg magas hőmérsékletű energiáját. Három területből (köztes hűtés, kondenzálás és hővisszanyerés a túlhűtésből) álló kiegészítő hőcserélő használatával a hűtőrendszerben, a használati melegvíz magasabb hőmérsékletre melegíthető, mint a szokásos kondenzátorok esetén.

Az üzemi feltételektől függően, a desuperheater kondenzálhatja a hűtőközeget. Ilyenkor a folyadékot a desuperheater alá beszerelt kondenzátorhoz kell továbbítani, hogy a kondenzátum ne a desuperheaterben gyűljön meg. Általában azonban fölé vannak beszerelve. A hűtőközeg a keményforrasztott lemezes hőcserélőben ezután gőzsugár segítségével halad tovább. A folyékony kondenzátum felgyülemlése elkerülhető jól megválasztott összekötő csővel a desuperheater és a kondenzátor között (gázok esetén 5 és 10 m/s között).

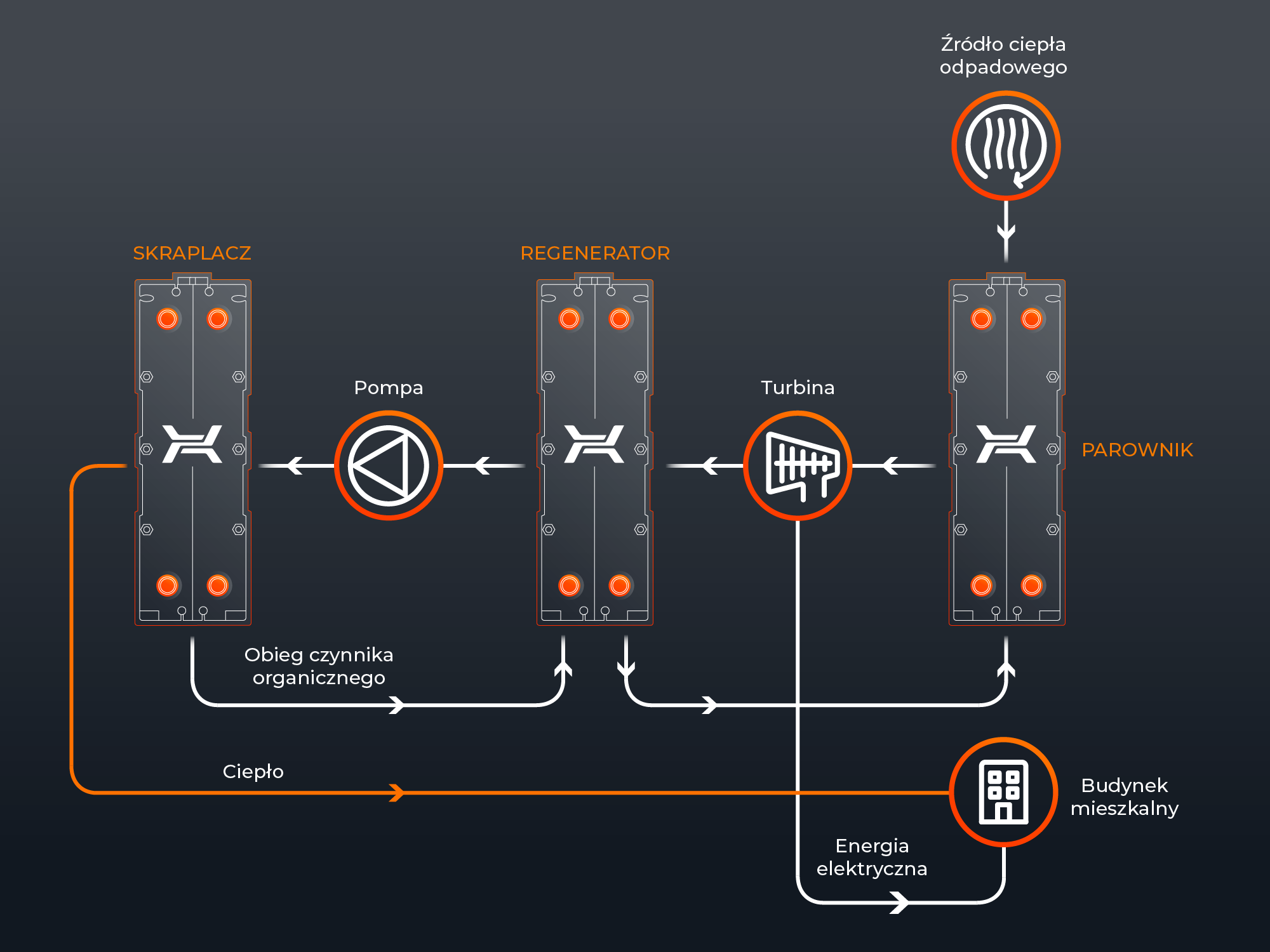

Az ORC rendszerek az Organic Rankine Cycle (szerves Rankine-ciklus) angol kifejezésről kapták a nevüket. Az ORC rendszerekben a vízgőz helyett olyan szerves közeg található, amely viszonylag alacsony hőmérsékleten (és nyomáson) elpárolog. Így alacsony és közepes hőmérsékletű hőforrások is használhatók az ORC áramkörökben. A hűtőkör (kondenzátor) hulladékhője áramfejlesztésre használható.

Az ORC rendszerek működési elve hasonlít az erőművek gőzturbináiéhoz. A rendszer odaszivattyúzza a folyékony hűtőközeget a párologtató egységhez, ahol a közeg elpárolog. A munkaközeg gőzei egy turbinához továbbítódnak, amelyhez generátor kapcsolódik tengelyen keresztül. A munkaközeg energiája meghajtja a forgórész lapátjait, így lehetővé téve az áramfejlesztést. A turbinát elhagyva a munkaközeg a kondenzátorhoz érkezik. Kondenzált formában egy szivattyú a párologtató egységhez küldi, ahol a ciklus elölről kezdődik. Az ORC rendszerek teljesítménye jelentősen javítható rekuperátor bekötésével. A turbinát elhagyó túlmelegített gőz továbbítja a hőt a gőz kondenzátorban lejátszódó továbbkondenzálódásának eredményeképpen keletkező folyadékhoz.

Régen az ORC rendszerek drága megoldást jelentettek. Manapság a legtöbb probléma megoldható hőcserélőkkel. Kiviteli jellemzőik lehetővé teszik a jó rendszerteljesítményt, valamint a megbízható és csendes üzemelést. A víz párolgási hőmérsékleténél alacsonyabb párolgási jellemzőkkel bíró szerves anyag segítségével elektromosság nyerhető biomassza vagy biogáz égetéséből, vagy ipari hulladékhőből.

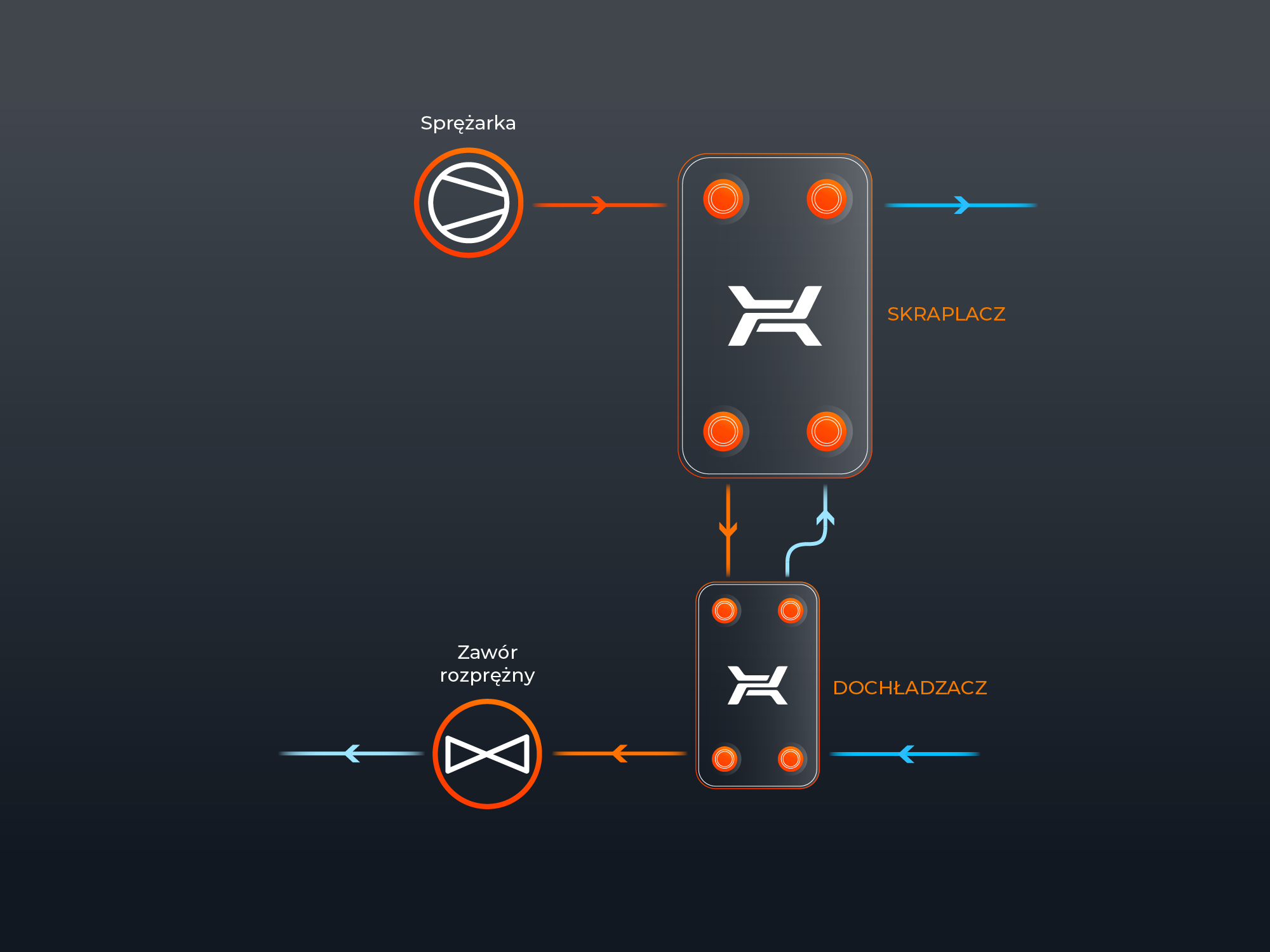

Alhűtő gőztúlmelegítési funkcióval

A kondenzátorból távozó forró kondenzátumfolyadék felhasználható a párologtató egységből kilépő hideg gőz túlmelegítésére hőcserélő segítségével. Egy keményforrasztott lemezes hőcserélő biztosítja a kondenzátum túlhűtésének magasabb fokát a kondenzátor mögé kapcsolva. Ez csökkenti a gőztartalmat a közegben az expanziós szelep után, ami így javítja a közeg eloszlását a párologtató egységben, megnövelve a hatékonyságot. Továbbá, a hőcserélő túlmelegíti a párologtató egység mögött a gőzt, minimalizálva annak valószínűségét, hogy a folyadék elérje a kompresszort. A párologtató egység mögötti hőcserélő alhűtőként funkcionál gőztúlmelegítési funkcióval.